2.1 モータ構造におけるベアリングとその機能

一般的な電動工具の構造には、モーターローター(シャフト、ローターコア、巻線)、ステーター(ステーターコア、ステーター巻線、ジャンクションボックス、エンドカバー、ベアリングカバーなど)、接続部品(ベアリング、シール、カーボンブラシなど)が含まれます。およびその他の主要なコンポーネント。モーター構造のすべての部分で、一部の部分はシャフトとラジアル荷重に耐えますが、独自の内部相対運動を持ちません。一部の内部相対運動は発生しますが、軸、ラジアル荷重には耐えられません。軸受のみが、内部で相互に相対的に移動している間(内輪、外輪、転動体に対して)、シャフト荷重とラジアル荷重の両方を負担します。したがって、ベアリング自体はモーター構造の敏感な部分です。これは、産業用モーターにおけるベアリングのレイアウトの重要性も決定します。

電動ドリル解析図

2.2 モーターの転がり軸受レイアウトの基本手順

電動工具モーターの転がり軸受のレイアウトとは、エンジニアが電動工具モーターの構造を設計するときに、さまざまなタイプの軸受をシャフト内のシステムに配置する方法のプロセスを指します。モーターのベアリングを正しく配置するには、次のことが必要です。

最初のステップ: 工具内の転がり軸受の動作状態を理解します。これらには次のものが含まれます。

- 水平モーターまたは垂直モーター

電動ドリル、電動ノコギリ、電動ピック、電動ハンマーなどを使用した電気作業では、モーターの取付形状を垂直軸受けと水平軸受けで確認し、負荷の方向が異なります。水平モータの場合、重力はラジアル荷重となり、垂直モータの場合、重力はアキシアル荷重となります。これは、ベアリングの種類とモーターのベアリングのレイアウトの選択に大きく影響します。

- モーターの必要速度

モーターの速度要件は、モーター内のベアリングの構成だけでなく、ベアリングのサイズやベアリングの種類の選択にも影響します。

- ベアリングの動荷重の計算

モーター速度、定格出力/トルクおよびその他のパラメータに従って、ボールベアリングの動荷重を計算するための参照(GB/T6391-2010/ISO 281 2007)、ボールベアリングの適切なサイズ、精度等級などを選択します。

- その他の要件: アキシャルチャネリング要件、振動、騒音、防塵、フレームの材質の違い、モーターの傾きなど。

つまり、電動工具モーターのベアリングの設計と選択を開始する前に、モーターの実際の動作条件を包括的に理解し、合理的かつ信頼性の高いベアリングの選択を行う必要があります。

ステップ 3: ベアリングのタイプを決定します。

最初の 2 つのステップに従って、選択された固定端と遊動端の軸受荷重と軸系構造が考慮され、軸受の軸受特性に応じて固定端と遊動端に適切な軸受タイプが選択されます。

3. 代表的なモータ軸受配置例

モーターの軸受配置にはさまざまな種類があります。一般的に使用されるモーターの軸受構造にはさまざまな取り付けや構造があります。以下に、最もわかりやすいダブル深溝玉軸受構造を例に挙げます。

3.1 ダブル深溝玉軸受構造

二重深溝玉軸受構造は産業用モータで最も一般的な軸構造であり、主な軸支持構造は2つの深溝玉軸受で構成されています。2 つの深溝ボール ベアリングが連携してベアリングします。

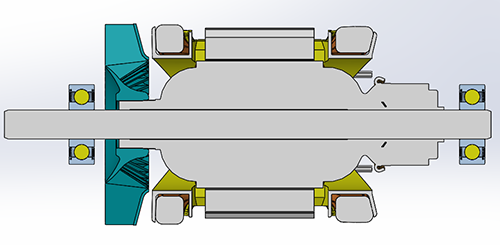

下の図に示すように:

ベアリングプロファイル

図中、軸延長端軸受は位置決め端軸受、非軸延長端軸受は遊動端軸受である。ベアリングの両端はシャフトのラジアル荷重を負担し、位置決めエンドベアリング (この構造ではシャフト延長端に位置します) はシャフトのアキシアル荷重を負担します。

通常、この構造のモータ軸受配置は、モータのアキシアルラジアル荷重が大きくない場合に適しています。共通するのはマイクロモーター構造の負荷の結合です。

投稿時刻: 2023 年 6 月 1 日